那么在工厂中,这些元件是如何生产出来的?近日,电子产品世界记者等国内部分记者参观了TDK集团的爱普科斯(珠海保税区工厂)(简称:珠海FTZ工厂),并访问了工厂的总裁及首席执行官兼TDK压敏电阻事业部负责人安柯南(Frederico Knorr)先生。

年产能:25亿元件

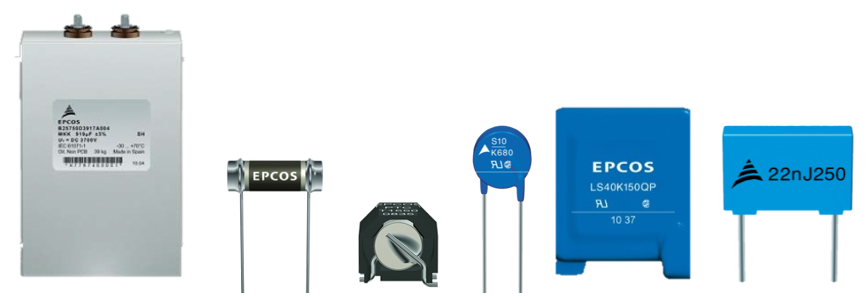

据悉,珠海FTZ工厂从事无源元件的生产等业务,主要产品是直流薄膜电容器、电力电容器、压敏电阻、PTC热敏电阻和NTC温度传感器等。工厂成立于1998 年,起初生产陶瓷材料。历经二十年发展,现有员工已达近3200名,其中有超过100名的研发队伍,成为TDK压敏电阻和直流薄膜电容器的全球研发中心。工厂占地面积约6万平方米。

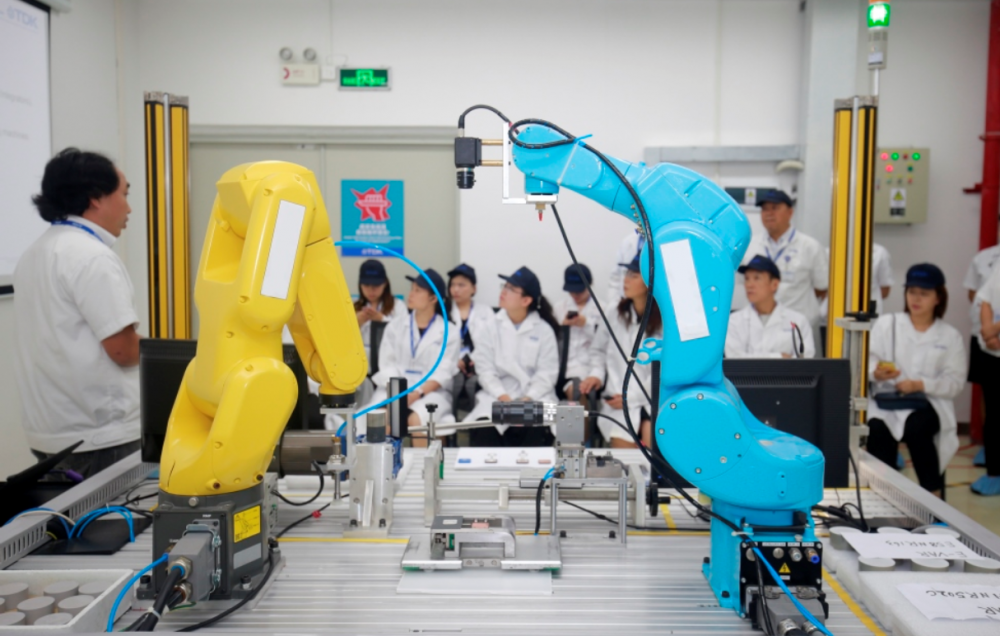

目前珠海FTZ工厂每年生产超过25亿个元件,每年运送超过15600吨的材料和成品,消耗4500吨陶瓷材料,生产1400吨金属化合物。工厂拥有4000多套设备,有将近300家供应商合作,更重要的是拥有74套机器人,按每万名员工拥有的机器人数量计算,名列世界领先地位。

该工厂还通过了适用于相关行业内的所有国际标准认证,值得一提的是两个非常特别的标准——IRIS和ISO 3834,其中IRIS是铁路应用中的特定认证。通过认证,可以为铁路应用提供元件。而ISO3834只是铁路焊接行业的一个特殊标准,员工必须通过认证才能在元件上进行正确的焊接。这种焊接是一种油气混合的焊接技术,这样才能保证交付给客户质量合格的元件。

满足自动化生产的必备条件

满足自动化生产的必备条件

当前新电子产品发展迅速,为了适应快速变化的产业发展趋势,珠海FTZ工厂采取了一系列措施。

首先,自动化是提高质量的关键之一。珠海FTZ工厂引进了最先进的机器人及其自动化技术,确保操作不断重复而无偏差。

其次,珠海FTZ工厂还不断投资新技术,例如铜浆的生产,以改善质量、降低成本。

再有,珠海FTZ工厂正在不断扩大产能,以缩短交货周期,例如正在扩大陶瓷生产产能。

研发中心是珠海FTZ工厂的一个非常重要的组成部分,可以为客户提供快速的解决方案。研发中心已开发了耐高温、高湿的产品,此外还有硅酸盐涂层压敏电阻、电动汽车用薄膜电容器等。珠海FTZ工厂还开发了用于汽车空调的温度传感器,以及用于工业的高压保护元件集成模块等。另一个创新案例是开发了热保护型压敏电阻用以避免恶劣条件下器件过载或老化引起的火灾风险。

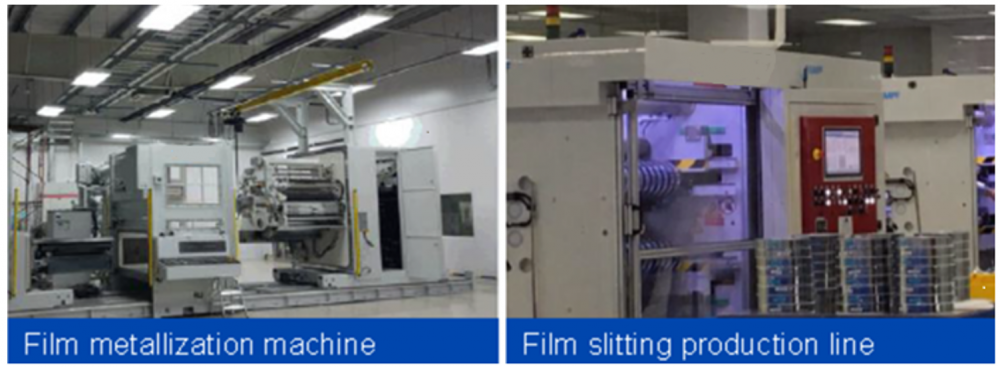

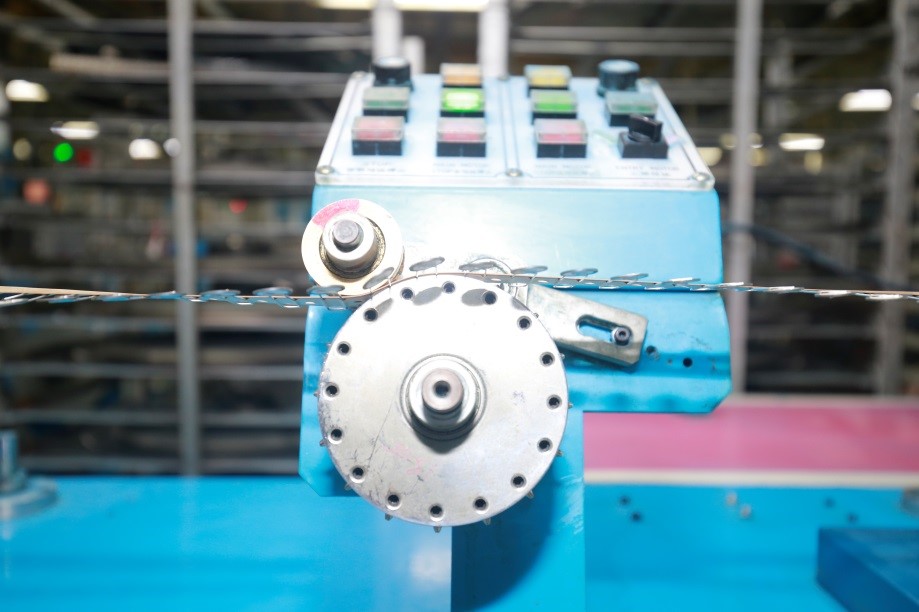

上图的右图是铜电极浆料生产线,珠海FTZ工厂最近已开始使用自产的铜电极。同时,FTZ工厂还生产金属化薄膜和塑料薄膜等产品。相比之下,友商往往是从供应商那里采购;珠海FTZ工厂之所以这样做,是自信可以做得更好。

上图的右图是铜电极浆料生产线,珠海FTZ工厂最近已开始使用自产的铜电极。同时,FTZ工厂还生产金属化薄膜和塑料薄膜等产品。相比之下,友商往往是从供应商那里采购;珠海FTZ工厂之所以这样做,是自信可以做得更好。 图:核心材料内部生产线

图:核心材料内部生产线

当然,上述这些技术非常重要,但是不可忽略的一点是人是非常重要的,没有这些人就什么都做不成。

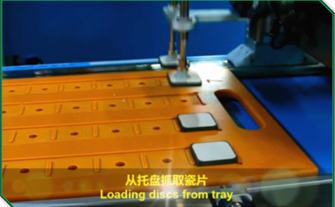

例如,下图是一台保护陶瓷元件组装的全自动生产线,这是一个非常复杂的设备,是一个带有摄像头的机器人和人协作完成的。右边可以看到原来的生产方式是手工操作,珠海FTZ工厂的全自动生产线完全是由自己工厂的工程师设计出来的。这条传动式生产线能够非常稳定地生产,以长时间地保证产品质量,并且降低报废和浪费;同时整个生产时间也缩短了50%。

神奇的机器人实验室

当前,工业4.0、智能制造、智慧工厂是大势所趋。作为国际化工厂,珠海FTZ工厂设有机器人实验室。

中国:TDK最大的市场

TDK成立于1935年,总部设在日本,全球雇员约10万人。2008年,TDK收购了爱普科斯(含爱普科斯珠海保护区工厂)。TDK主要开发、制造和销售电子元件。截至2018年3月31日,TDK 2018年财年销售额达1.3万亿日元。多年来保持业务逐年增长。

中国是TDK最大的区域市场,在华共有12 家工厂和19个销售办事处,生产、研发和销售TDK和爱普科斯(EPCOS)品牌产品,以满足汽车、工业及能源、信息和通信技术、家庭和医疗保健等行业的市场需求。如今,TDK 集团全球员工约有一半以上是大中华区员工。

TDK:矢志创新80载,小元件托起大乾坤

1930年,东京工业大学的两位博士——加藤与五郎博士、武井武博士发明了一种叫做铁氧体的磁性材料,其用途当时还是未知数。为了探索其潜能,1935年加藤博士创立了东京电气化学工业株式会社,1983年,公司正式更名为TDK,由Tokyo(东京)Denki(电气)Kagaku(化学)的首字母组成。

八十多年来,TDK的发展与社会历史的发展密切相关。包括多层电子元件,有了这些1980年才被生产制造出来的小元件,才有了我们今天使用的电话、笔记本电脑、汽车电子等产品。

以丰富的创造力回馈文化与产业,这是TDK的企业宗旨。TDK与全球领军企业合作,加速发展。TDK尊重文化产业,积极接受新事物。同时具有多样化业务,与集团各企业协同,使其步步为营。TDK广纳人才,积极招揽外籍员工。TDK积极赞助两年一次的世界田径竞标赛、管弦乐团音乐会……。

电子元件虽小,背后却有大理念。TDK相信,附有灵感的创意改变世界,并将以创意谱写未来,即:Attracting Tomorrow。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。