蓝光LED发明获诺奖,LED的重要性可见一斑

2014年,3名日本出生的科学家曾因发现一种蓝色发光二极管(LED)而获得诺贝尔物理学奖。获奖理由是:蓝光LED帮助人们以更节能的方式获得白色光源,依据这一原理问世的LED灯“将点亮整个21世纪”。

图:用蓝光LED拼成的诺贝尔签名(来源:网络)

LED光源与传统光源相比具有节能、耐久等优势。如今,随着LED显示技术的迭代和产品成本的大幅下降,LED的应用已越来越广泛,例如照明、显示、传感器等。

不过,随着LED照明、显示等的成熟,生产逐步向亚洲尤其中国等生产成本较为低廉的国家转移,一些昔日欧美LED大厂近几年感到增长乏力,转型去做LED不可见光/传感或干脆购买其他高科技业务也维持成长等。

其实,LED市场深入下去,还是有很多地方可以渗透。

近日,电子产品世界记者走访了有45年LED制造历史的ROHM公司,看到了该公司正在挖掘一些LED的新市场。

ROHM见证了LED的发展史

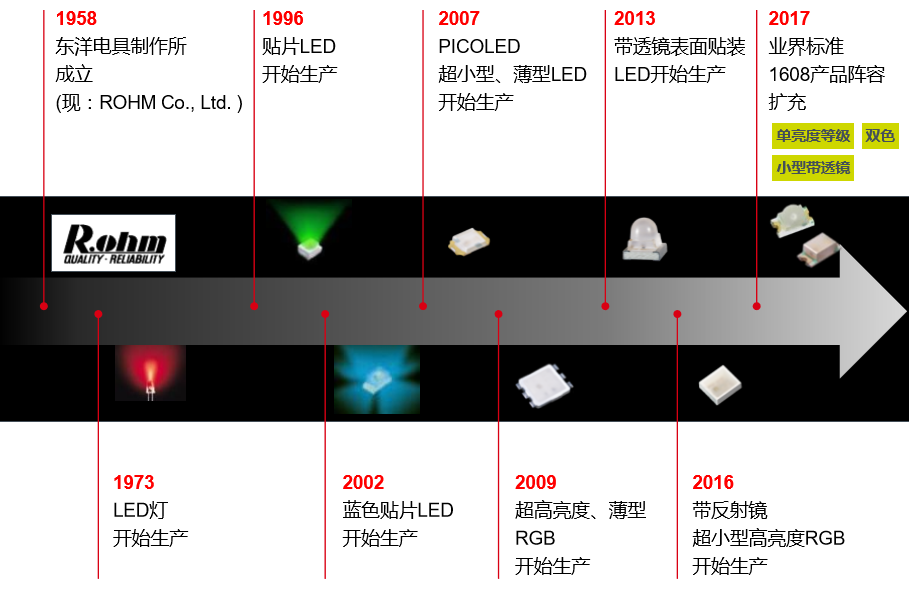

与三位诺奖获得者是老乡的ROHM公司成立于1958年。从1973年就开始了LED生产,可谓最早从事LED生产的先驱之一。从该公司的LED发展里程碑,或许就可看到LED的技术发展轨迹及未来趋向。

图 ROHM的LED里程碑

由上图可见,ROHM 1973年已出现红光产品,1996年生产贴片式LED,有了绿光LED。2002年推出了蓝色贴片LED。如果了解LED的发展史,可以知道ROHM在LED创新产品的推出方面非常快。

这里需要再提一下本文一开始提到的诺奖,为何发明蓝光LED能获殊荣?其实在20世纪60年代末,通过在砷化镓基体上使用磷化物,第一个红光LED产生,之后有绿光LED等产品,但仅有红、黄和绿无法制造出白光LED,LED的照明功能便不存在,必须找到三原色(红绿蓝)中的蓝色。

上世纪80年代末,赤崎勇当年在氮化镓研究中,和学生天野浩首次实现了氮化镓的PN结,为利用氮化镓材料制造蓝色LED奠定了基础。在解决蓝光LED实用化问题方面,1993年,还是硕士研究生的中村修二成功地制造出高品质的氮化镓,首次推出了LED照明产品。不久,白光LED很快问世。

而ROHM的LED路线图见证了LED的发展史。2007年后出现了白光LED,2007年推出PICOLED(超小型、薄型LED),2009年超高亮度、薄型RGB(红绿蓝)开始生产,2013年带透镜表面贴装LED开始生产,2016年带反射镜的超小型高亮度RGB投产,2018年业界标准1608产品阵容扩充。

据ROHM光学模块生产本部LED制造部商品企划组组长吉田晃久称,随着LED技术与生产的成熟,ROHM把竞争焦点定位于独有的生产技术和品质管理方面。主要主攻以下四个方面。

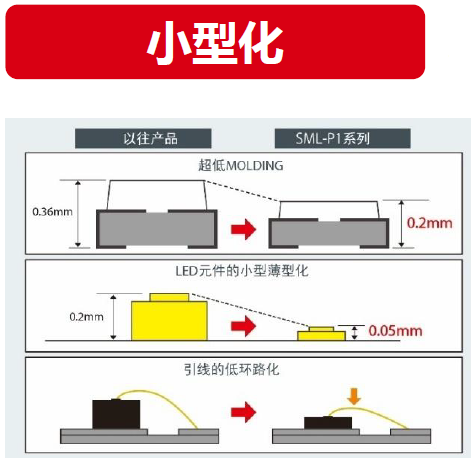

*小型化。利用ROHM独有的生产技术实现元件薄型化,通过减少金线的环路,实现0.2mm的业界最薄高度。

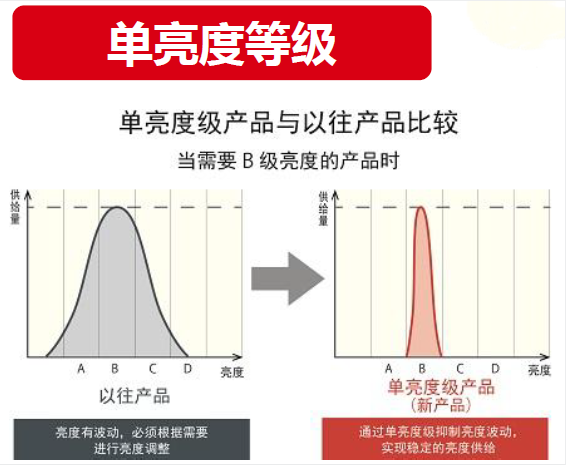

*单亮度等级。从元件制造阶段开始 就融入技术优势并 严格贯彻品质理念, 消除亮度波动。

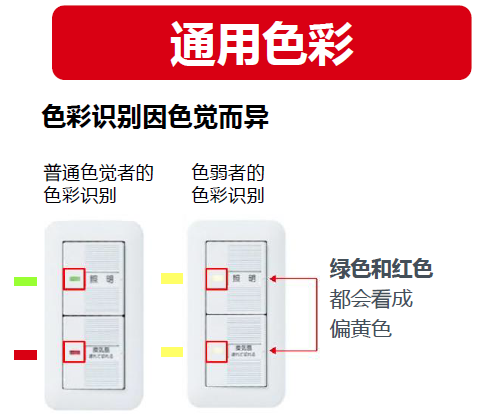

*通用色彩。考虑到色觉多样性,提高可视性。色彩识别因色觉而异,色弱者会把绿色和红色看成偏黄色,所以产品设计可采用色弱者也容易识别的绿色。值得注意的是,这部分是小众市场,很难盈利,做此是为了补齐产品线和服务社会。

图:色弱者的调色

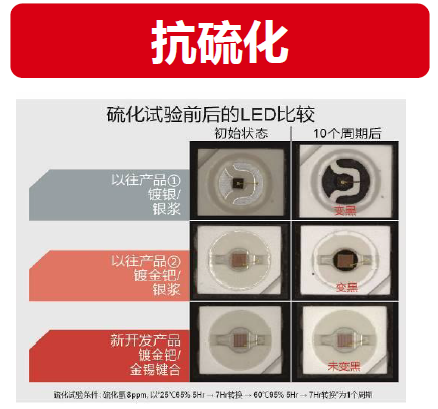

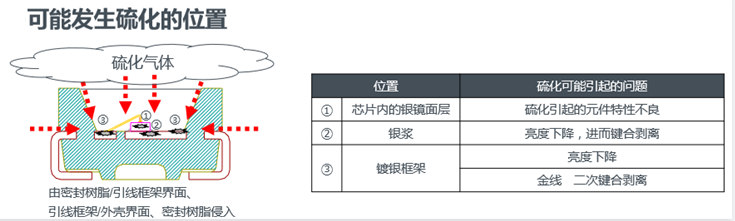

*抗硫化。3528尺寸的抗硫化性能更加优异,保持持久的高亮度LED。在室外场合,有时会出现这样的现象,LED用过一段时间就不那么亮了,原来是空气中的硫与LED中的银发生了化学反应,生成了黑色的硫化银,影响了LED光的侧壁反射。空气中的硫主要来自汽车和烟雾的尾气、轮胎和温泉(例如硫磺泉)等环境中,为了保证LED灯的亮度,ROHM推出了抗硫化LED,可用于工业设备、汽车刹车灯、转向灯、户外显示设备等产品中。

抗硫化的独具匠心

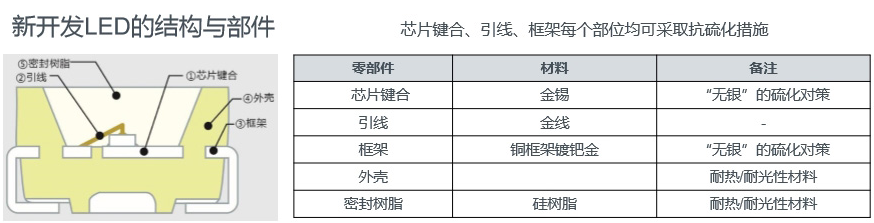

但是,ROHM利用从元件到封装垂直统合型生产体制的优势,晶片键合采用金锡(AuSu),引线采用金,框架采用金钯(AuPd),实现了完全无银化,从而使产品同时具备高亮度与优异的抗硫化性能。为何框架采用金钯?因为容易附着在框架上。

小结

LED在创新中诞生,在高歌猛进中照亮了世界,如今又逐渐下沉到细分的注重品质的市场区块,需要LED厂商更加用心地挖掘不同客户的个性化需求。

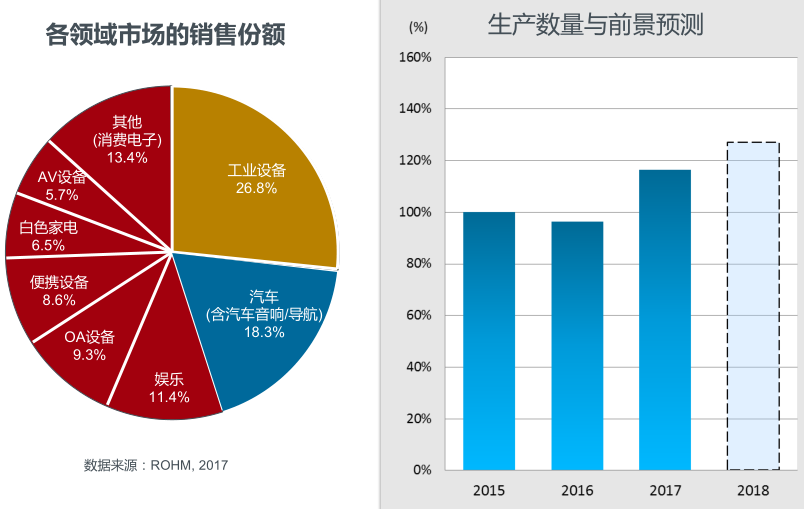

LED的先驱ROHM也经历了市场的多次洗牌和蜕变,仍保持当年三位日本科学家发明蓝光LED时的执着创新精神,希望其2018年的LED销量再创佳绩。

图:ROHM的LED应用分布,及近年销量和预测

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。